Dişli Üretim servisleri

Gleason Dişli Üretim Sistemleri Eğitimi Düzenliyor

Yayın tarihi:

12 yıl önceon

Yazan

Mesut Kul

Gleason Corporation bünyesindeki Gleason Pfauter Hurth grup firmaları 13 – 15 Haziran 2012 tarihleri arasında Almanya’nın Ludwigsburg şehrinde “Dişli Üretim Sistemleri” konusunda 3 günlük tezgah tanıtım ve eğitim toplantısı düzenliyor.

Gleason 1865’den beri dişli teknolojisinde dünya lideri ve “Tüm dişli üretiminde çözüm sağlayıcısı” niteliğindeki dünyadaki tek firmadır. Firmanın uluslararası yönetim merkezi ve üretim tesisi Rochester- NY, ABD’de bulunuyor. Dünya çapında toplam 2 bin 300 çalışanı, 9 ülkede üretim tesisi, 17 ülkede kendi iştirak ofisleri bulunan ve birçok ülkede de mümessiller aracılığıyla hizmet veren Gleason, Türkiye’de Unan Teknik tarafından temsil edilmektedir.

Eğitim Programı

Konusunun uzmanları tarafından verilecek eğitimler, Gleason’ın sektörün gelişimi için verdiği düzenli eğitimler arasında önemli bir yer tutuyor.

Eğitimler 13 Haziran 2012 tarihinde sabah saat 10:00 da Prof. Dr Fritz Klocke’in (RWTH Aachen Üniversitesi Makina Laboratuvarı Teknoloji ve Üretim Prosesleri) “Dişli Üretiminde Mükemmellik – Gerçek mi gelecek için bir hayal mi?” konulu semineriyle başlayacak.

Saat 11:00’de Michaela Pletziger’in (Project Development onshore, wpd onshore GmbH, Bietigheim – Bissingen) “Rüzgar enerjisi nereye gidiyor? Ekonomik kriz ve nükleer enerjiden kaçış yenilenebilir enerji sektörünü nasıl etkiliyor?” konulu semineriyle devam edecek.

Öğle arasından sonra saat 13:00’de Dr. Claus Kobialka (Azdırma ve Planyalama Çözümleri – Ürün Yönetim Direktörü) ve Dipl. Karl Schaeferling (Raspalama, Honlama ve Çapak Alma Çözümleri – Ürün Yönetim Direktörü) birlikte verecekleri seminerde katılımcılara deneyimlerini aktaracaklar.

İlk günün son semineri saat 14:00’de başlayacak ve Dr.-Ing. Antoine Türich’in (Taşlama Çözümleri – Ürün Yönetim Direktörü) vereceği eğitimde “Büyük dişlileri profil taşlamada mükemmel yüzey kalitesi sağlamak için yeni yaklaşımlar.” konusu işlenecek.

İkinci günün saat 10:00’daki ilk seminerde Claus Kobialka Azdırma ve Planyalama Çözümleri – Ürün Yönetim Direktörü) ”Küçük modül dişli azdırma için yenilikçi konseptler” başlığını aktaracak.

Saat 11:00’de Prof. Dr. Stephan Rinderknecht (Mekatronik Sistemler ve Makina Mühendisliği Enstitüsü) “Otomobil Dişlilerinde Geleneksel ve Alternatif Dişli Setleri için Teknoloji Trendleri” konusunu katılımcılara anlatacak.

Öğle arasının ardından saat 13:00’de Dipl. Karl Schaeferling (Raspalama, Honlama ve Çapak Alma Çözümleri – Ürün Yönetim Direktörü) “Otomotiv sektöründe “Power Honing” uygulamaları 150SPH and 150SPH-L.” eğitimini verecek.

Saat 14:00’de Dr. Friedrich Momper (Takım ve Tutucular – Avrupa Satış Başkanı) “Takımlar ve Tutucular – Makina ve parça arasındaki bağlantılar) konusunu işleyecek.

Eğitimin son günü saat 10:00’da Klaus Deininger (Gleason Metroloji Ürünleri – Avrupa Satış Müdürü) “Dişli Ölçümünde Yenilikler” başlığıyla yenilikçi uygulamalar ve geliştirilmiş fonksiyonlarıyla yeni GMS Dişli Ölçüm Tezgahları hakkında bilgi verecek

Uwe Gaiser (Konik Dişli Çözümleri – Ürün Yönetim Direktörü) vereceği “Büyük Konik Dişli Üretimi ve Testleri” semineriyle eğitim sona erecek.

Bu süre içinde dişli çözümleri konusunda yapılacak sunumlar ardından tezgahlarda uygulamalı örnek kesimler yapılacak.

İngilizce ve Almanca verilecek eğitim ücretsiz gerçekleştiriliyor. Katılım için http://www.gleason.com/gear-solutions-register.php web adresi ziyaret edilmesi ve başvuru formu doldurulması gerekiyor. Dilerseniz formda konaklama rezervasyonu konusunda yardım da talep edebilirsiniz.

Gleason Türkiye Mümessili: Unan Teknik

İlgili

Benzer içerikler

Dişli Üretim servisleri

İnsan omzunun yeteneklerini kopyalayacak yeni bir dişli teknolojisi: ABENICS

Yayın tarihi:

4 ay önceon

25 Aralık 2023Yazan

Editör

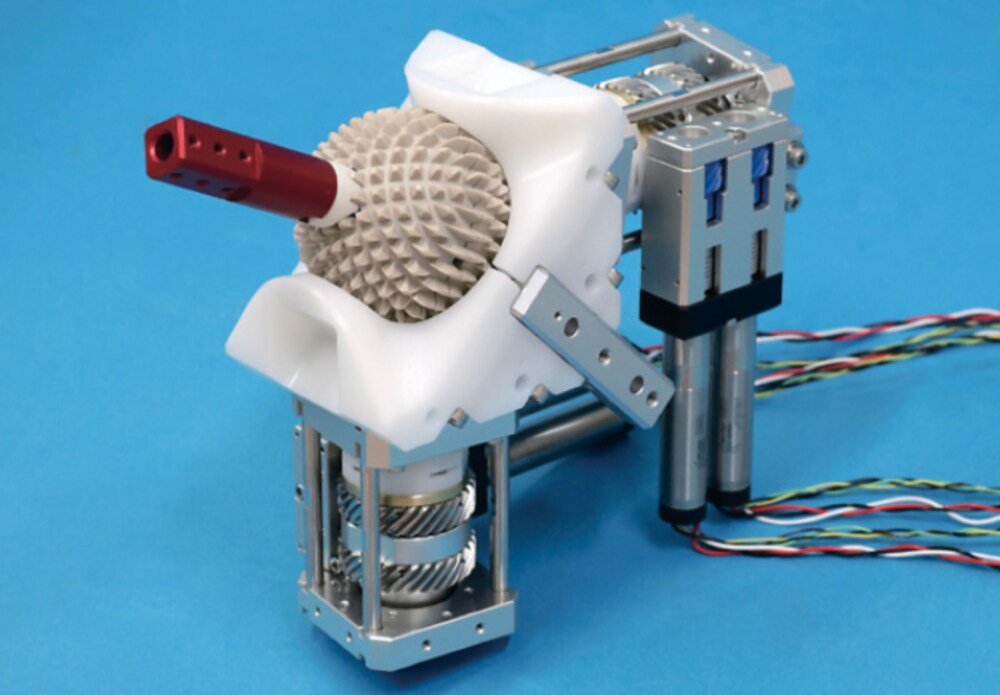

Her geçen gün gelişmeye devam eden robot teknolojileri, endüstriyi de beraberinde dönüştürüyor. Özellikle endüstriyel robot alanını yakından ilgilendiren yeni bir dişli teknolojisi ise, ezberleri bozacak yeni bir teknoloji doğuruyor: ABENICS. Uygun bir benzetmeyle insan omzunun yapısını ve hareket kabiliyetini kopyalayan küresel dişli bağlantılarına dayalı üç yönlü aktif bilyalı mafsal mekanizması ABENICS, kayma olmaksızın üç dönme serbestlik derecesi (RDoF) sağlıyor.

Toplumsal beklentiler doğrultusunda çoklu serbestlik dereceli (DoF) mekanizmalar, aktüatörler ve entegre robot eklemleri üzerine araştırmalar devam ediyor. Birden fazla serbestlik derecesi (DoF) tek bir eklemde harekete geçirilebilirse, robotlar geleneksel robotlardan daha küçük, daha az maliyetli ve daha işlevsel hale geliyor.

Yamagata Üniversitesi Makine Mühendisliği Bölümü’nde çalışan Kazuki Abe ve Riichiro Tadakuma ile Tohoku Üniversitesi Bilgi Bilimleri Enstitüsü’nde görev yapan Kenjiro Tadakuma tarafından geliştirilen yeni dişli teknolojisi ABENICS, geliştiricileri tarafından ele alınan makalede en ince ayrıntıları ve teorik hesaplamalarıyla birlikte IEEE Transactions on Robotics Dergisi’nde yayınlanıyor.

Yıllar boyunca, birden fazla DoF’yi tek bir eklemde (temas yüzeyi) birleştiren çok sayıda mekanizma ve aktüatör tasarlanırken; kuvvet aktarımı için sürtünmeyi kullanan klasik mekanizma, bir küre ve stratejik olarak yerleştirilmiş birkaç sürtünme çarkından oluşuyor. Klasik mekanizmalar üç Rotasyonel DoF (RDoF) ile sınırsız hareketlere izin verse de, sürtünme kayıpları göz ardı edilemiyor. Son yıllarda bu sorun, sürtünme tekerleğinin bir omni tekerlek ile değiştirilmesiyle çözülüyor ancak; kayma, harici üç boyutlu sensörler olmadan yüksek torkun etkili bir şekilde aktarılmasını ve hassas konumlandırmayı engelliyor. Başka bir yaklaşımda ise, piezoelektrik veya manyetostriktif elemanlardan gelen yüksek frekanslı titreşimler kullanılıyor. Bu tasarımlar geniş hız aralıkları ve basit yapıları nedeniyle kompakt kabul edilirken, yukarıdaki sorunları hafifletmiyor. Asenkron veya adımlı motorların üç boyutlu uzantıları olan temassız aktarımlı küresel aktüatörler de öneriliyor. Bunlar, yüksek güç kapasitesi sağlamalarına rağmen büyük elektrik ve işlemsel kaynaklar tüketiyorlar. Ek olarak, bu aktüatörler için düşük hızda yüksek tork çıkışı sağlayacak bir dişli redüktörünün yapılması oldukça zorlu bir konuyu oluşturuyor. Küresel geometri yerine, bazı araştırmacılar küresel bağlantılı veya kaydırıcıdan oluşan bir bağlantı mekanizması öneriyor. Bu mekanizmalar, aktüatörlerin sistemin tabanına yerleştirilebilmesi nedeniyle yüksek konumlandırma doğruluğu ve mükemmel dinamik özellikler sağlıyor; ancak bağlantılar arasındaki fiziksel girişim, yönlendirmenin hareket aralığını sınırlıyor. Özellikle üç RDoF gerektiren hareketlerde hem menzil hem de sertlik elde etmek zorlu bir görevden oluşuyor.

Devrim yaratan yeni teknoloji

Küresel dişlilerin etkileşimiyle geliştirilen üç yönlü aktif bilyalı mafsal mekanizması, kayma olmaksızın üç dönme serbestlik derecesini (RDoF) hareket ettiriyor. ABENICS’in yetenekleri; iki farklı yenilikçi dişli olan çapraz küresel dişli (CS dişli) ve tek kutuplu dişli (MP dişli) arasındaki benzersiz etkileşimlerden ve bu etkileşimlerin CS dişlinin dörtgen küresel diş yapısıyla üst üste bindirilmesinden esinleniyor. Bir MP dişlisi CS dişlisinin üç RDoF’undan ikisini kısıtlıyor. MP dişlisini çalıştıran tahrik modülü bu ‘kısıtlamayı’ bir ‘tahrike’ dönüştürüyor ve CS dişlisini iki RDoF ile çalıştırıyor. CS dişlisi, üç RDoF itici kuvveti elde etmek için iki MP dişlisinin neden olduğu etkileşimleri dik olarak üst üste getiriyor. ABENICS mekanizması üzerinde modellenen eş değer bir bağlantının analiz edilmesiyle ortaya çıkarılan prensipte, bağlantı aynı zamanda kinematik ve tork denklemlerine de yol açıyor. ABENICS’in teorisi ve fiziksel özellikleri, üretilen prototipler üzerinde yapılan kapsamlı ve sürekli konumlandırma deneyleriyle doğrulanıyor. Aktüatör yerleşiminin esnekliği de tahrik modüllerinin farklı konfigürasyonlarında da doğrulanıyor. Aktif bilyalı mafsal ABENICS, robot mafsalları ve yön kontrol mekanizmaları için geçerli olan yön sensörü olmadan üç dönme serbestlik derecesine de yüksek tork ve güvenilir konumlandırma iletebiliyor.

Üç RDoF’u aktif olarak çalıştırabilen ABENICS

Prototip geliştirme ve deneylerden elde edilen bulgulara dayanarak, pratik sorunların masaya yatırıldığı çalışmada; mekanizma tasarımının ilerletilmesi ve üretim doğruluğunun iyileştirilmesinin, boşluğu azaltması ve sürüş modülünün minyatürleştirilmesini sağlayarak ABENICS’i gelecekteki pratik uygulamalara yönlendirmesi bekleniyor.

Kazuki Abe, Riichiro Tadakuma ve Kenjiro Tadakuma’nın küresel dişli mekanizmasına dayanan yeni ABENICS çalışması, üç RDoF’u aktif olarak çalıştırabiliyor. Çalışmada ilk olarak, dörtlü küresel diş yapısına sahip bir CS dişli ve bu CS dişli ile sürekli iç içe geçmeye izin veren benzersiz bir geometriye sahip MP dişli tanıtılıyor. İç içe geçme sırasında iki dişli tipinin kaplin ve kayma hareketleri yoluyla etkileşime girmesi, tek bir MP dişlinin CS dişlisinin iki RDoF’unu kısıtlamasına veya hareket etmesine izin veriyor. Bu çalışma, CS dişlisinin üç RDoF’unun iki aşamalı farklı diş yapısına sahip iki MP dişlisinin tahrik edilmesiyle elde edildiğini ortaya koyuyor. Makalede açıklanan bu fikir, dişli mekanizması ile bir bağlantı mekanizmasının mekaniksel eşdeğerliği ile güçlendiriliyor. Ayrıca, mekanizmanın ABENICS kabiliyetinin MP dişlilerinin (tahrik modülleri) konumsal düzenlemesinden bağımsız olduğunu gösteriyor. Dahası, eşdeğer bağlantı ileri/ters kinematiğe ve tork ilişkisine yol açarak bu mekanizmanın harekete geçirme fazlalığını da netleştiriyor.

Mafsal torkunun stratejik olarak dağıtılmasının bu mekanizmayı daha işlevsel hale getireceğinin belirtildiği makalede, şu ifadeler kullanılıyor: “Geliştirilen bir prototip makine ve mekanizmanın modellenmesiyle oluşturulan bir kontrol algoritması uygulanarak, MP dişlilerinin (dik ve zıt tip) iki farklı konumsal düzenlemesi için üç RDoF elde edilir. Konumlandırma ve yörünge izleme deneylerinin sonuçları ABENICS’in mekanizmasını doğrulamış ve CS dişlisinin herhangi bir yönden herhangi bir yönelime ulaşabileceğini kanıtlamıştır. Sonuçlar ayrıca konumlandırmada geri tepme kaynaklı bir hatayı ve CS dişlisinin kutuplarına yakın MP dişlisinde bir tekilliği ortaya çıkarmıştır. Kutuplara yakın tekillik CS dişlisinin dönme hızını sınırlasa da bu sınırlama mekanizmanın pratik uygulanabilirliğini önemli ölçüde azaltmamalıdır; çünkü atalet momenti gimbal mekanizmasındakinden daha küçüktür, tahrik modülü ve çıkış bağlantısı esnek bir şekilde tasarlanabilir. Buna ek olarak, tekilliğin yakınındaki torku yükseltmek ve CS dişlisinin yönünü bir motor itici gücü gerektirmeden kilitlemek mümkün olabilir.”

İlgili

Dişli Üretim servisleri

Asimetrik dişlilerde Lewis Form Faktörü ve Kavrama Faktörü nasıl belirlenir?

Yayın tarihi:

6 ay önceon

23 Ekim 2023Yazan

Yiğit ERSOY

1-Asimetrik dişli nedir?

Asimetrik dişliler, diş profilleri birbirinden farklı olan dişlilerdir. Bu dişliler, yükün tek yönlü olduğu veya yükün bir yönde daha fazla olduğu durumlarda kullanılır. Asimetrik dişliler, simetrik dişlilere göre daha yüksek verim, daha düşük gürültü, daha az aşınma ve daha yüksek tork kapasitesi sağlar. Ancak asimetrik dişlilerin üretimi, tasarımı ve analizi simetrik dişlilere göre daha zordur.

Asimetrik dişlilerde, kavrama açısı iki farklı değer alabilir: Giriş kavrama açısı ve çıkış kavrama açısı. Giriş kavrama açısı, güç aktarımının gerçekleştiği taraftaki kavrama açısıdır. Çıkış kavrama açısı ise, güç aktarımının gerçekleşmediği taraftaki kavrama açısıdır. Giriş kavrama açısı daha küçük, çıkış kavrama açısı daha büyük seçilir. Böylece, giriş tarafta daha fazla temas oranı ve daha düzgün kuvvet dağılımı sağlanır. Çıkış tarafta ise, daha az temas oranı ve daha az aşınma olur.

Asimetrik dişli üretiminde kullanılan prosesler, simetrik dişli üretiminde kullanılan proseslerle benzerdir. Bunlar arasında döküm, dövme, işleme, broşlama, azdırma (hobbing) ve profil taşlama sayılabilir. Asimetrik dişli üretiminde en yaygın kullanılan proses, azdırma yöntemidir. Azdırma bir kesici takımın (hob) dişli çarkın yüzeyine temas ederek diş profillerini oluşturduğu bir işlemdir. Azdırma prosesinde takım formu şekli ve hareketi asimetrik dişlinin şeklini ve özelliklerini belirler.

2.Asimetrik dişlilerin avantajları ve dezavantajları

2.1 Asimetrik dişlilerin avantajları şunlardır:

Daha yüksek verim: Asimetrik dişliler, yükün büyük olduğu taraftaki diş profillerini optimize ederek enerji kaybını azaltır. Bu sayede asimetrik dişliler, simetrik dişlilere göre %5 ila %15 arasında daha yüksek verim sağlar.

Daha düşük gürültü: Asimetrik dişliler, yükün küçük olduğu taraftaki diş profillerini yumuşatarak gürültüyü azaltır. Bu sayede asimetrik dişliler, simetrik dişlilere göre %3 ila %6 arasında daha düşük gürültü seviyesi sunar.

Daha az aşınma: Asimetrik dişliler, yükün büyük olduğu taraftaki diş profillerini güçlendirerek aşınmaya karşı direnci artırır. Bu sayede asimetrik dişliler, simetrik dişlilere göre %10 ila %20 arasında daha uzun ömürlüdür.

Daha yüksek tork kapasitesi: Asimetrik dişliler, yükün büyük olduğu taraftaki diş profillerini genişleterek tork kapasitesini artırır. Bu sayede asimetrik dişliler, simetrik dişlilere göre %15 ila %25 arasında daha fazla tork aktarabilir.

Asimetrik dişliler, simetrik dişlilere göre birçok avantaja sahiptir. Asimetrik dişliler, daha yüksek verim, daha düşük gürültü ve titreşim, daha uzun ömür, daha az aşınma, daha az ısınma gibi özellikler sunar.

2.2. Asimetrik dişlilerin dezavantajları şunlardır:

Daha zor üretim: Asimetrik dişlilerin üretimi, simetrik dişlilere göre daha karmaşıktır. Asimetrik dişli üretimi için özel kesici takım (hoblar), özel tasarım programları ve özel test ekipmanları gereklidir.

Daha zor tasarım ve analiz: Asimetrik dişlilerin tasarımı ve analizi, simetrik dişlilere göre daha zordur. Asimetrik dişli tasarımı ve analizi için geliştirilmiş teorik modeller, deneyimsel formüller ve sayısal yöntemler kullanılır.

Daha yüksek maliyet: Asimetrik dişlilerin maliyeti, simetrik dişlilere göre daha yüksektir. Asimetrik dişli maliyeti, özel kesici aletlerin (hobların), özel tasarım programlarının ve özel test ekipmanlarının maliyetini içerir.

3.Asimetrik dişlilerin kullanım alanları nelerdir?

Asimetrik dişliler, yükün tek yönlü olduğu veya yükün bir yönde daha fazla olduğu durumlarda kullanılır. Bu durumlar arasında otomotiv, havacılık, savunma, rüzgar enerjisi, makine imalatı ve robotik gibi alanlar sayılabilir. Asimetrik dişliler, bu alanlarda verimliliği, performansı ve güvenilirliği artırmak için kullanılır.

4.Asimetrik dişlilerin Lewis Form Faktörü (y) nasıl belirlenir ?

Asimetrik dişli imalatı ve mukavemeti için kullanılan formüller, simetrik dişli formüllerinden farklıdır. Asimetrik dişli formüllerinin geliştirilmesi için çeşitli teorik modeller, deneyimsel formüller ve sayısal yöntemler kullanılmıştır.

Son 100 yılda, diş kırılmasını karakterize eden maksimum dişli eğilme gerilimi Lewis denklemine dayalı olarak tanımlanmıştır. Dişli tasarım standartları, diş sayısının bir fonksiyonu olarak boyutsuz Lewis Form Faktörü Y’yi, kremayer parametrelerini ve X kaymasını veya ekleme modifikasyonunu belirtir. Y Lewis Form Faktörü, gerilme konsantrasyonu ve yük konumuna göre hesaplanan gerilme düzeltme faktörü Kf ile birlikte eğilme mukavemeti geometri faktörü J’yi tanımlar.

Diş yüzeyi oyulmasını ve aşınma kırılmasını karakterize eden maksimum dişli temas gerilimi, geleneksel olarak Hertz denklemi ile hesaplanır. Dişli tasarım standartları, eğrilik yarıçapının, yük paylaşımının ve iletilen yükün normal bileşeninin etkilerini hesaba katan çukurlaşma direnci geometri faktörü belirtir.

Y : Lewis Form Faktörü

Fb:Dişin taban çemberi üzerindeki eğilme gerilmesi

Ft: Dişin tepe çemberi üzerindeki eğilme gerilmesi

b: Diş genişliği

ℎt:Diş yüksekliği

α: Diş profili kavrama açısı

5.Asimetrik dişlilerde Kavrama Faktörü (K) nasıl belirlenir?

Asimetrik diş profilleri, çalışma ön açısını geleneksel simetrik dişli sınırlarının ötesine çıkarmayı mümkün kılar. Bu da tahrik yanak temas geriliminin ve kayma hızının azalmasına, diş yüzeyinin çukurlaşma ve aşınmaya karşı dayanıklılığının artmasına ve maksimum dişli aktarım yoğunluğunun sağlanmasına neden olur.

Asimetrik dişlilerde kavrama faktörü, simetrik dişlilere göre daha karmaşıktır; çünkü asimetrik dişlilerde, iki tarafın farklı eğrilikleri nedeniyle, temas oranı her iki tarafta da farklıdır. Bu nedenle, asimetrik dişlilerde kavrama faktörünü hesaplamak için, her iki tarafın temas oranlarının ayrı ayrı hesaplanması ve sonra ortalamasının alınması gerekir.

Asimetrik dişlilerde kavrama faktörünü hesaplamak için aşağıdaki formül kullanılır:

Burada K, asimetrik dişli çiftinin Kavrama faktörüdür. K1 ve K2 ise sırasıyla asimetrik dişlinin yüksek torklu tarafının ve düşük gürültülü tarafının temas oranlarıdır.

K1 ve K2 değerleri ise şu şekilde hesaplanır:

![]()

Burada αw, çalışma kavrama açısıdır. αt, teorik kavrama açısıdır. Z, asimetrik dişlinin toplam diş sayısıdır. Z1 ve Z2 ise sırasıyla asimetrik dişlinin yüksek torklu tarafının ve düşük gürültülü tarafının etkin diş sayılarıdır. m, asimetrik dişlinin modülüdür. mn ise normal modül olarak adlandırılan bir referans modülüdür.

Bu formüller kullanılarak, asimetrik dişlilerde kavrama faktörü hesaplanabilir. Asimetrik dişlilerde kavrama faktörünün değeri genellikle 1 ile 2 arasında değişir. Bu değer ne kadar yüksek olursa, asimetrik dişli çiftinin o kadar dayanıklı ve sessiz olduğu anlamına gelir.

Kavrama faktörünün seçimi, asimetrik dişli çiftinin çalışma şartlarına göre yapılmalıdır. Kavrama faktörünün büyük olması, yük kapasitesini ve verimi artırırken, ömrü azaltabilir. Kavrama faktörünün küçük olması ise tam tersi etkilere sahip olabilir. Kavrama faktörünün optimum değeri için genel bir kural yoktur. Ancak literatürde bazı öneriler bulunmaktadır. Örneğin;

– Eğer asimetrik dişli çifti yüksek hızda çalışıyorsa, kavrama faktörü 1.2-1.4 arasında seçilebilir.

– Eğer asimetrik dişli çifti yüksek torkta çalışıyorsa, kavrama faktörü 1.4-1.6 arasında seçilebilir.

– Eğer asimetrik dişli çifti yüksek hassasiyette çalışıyorsa, kavrama faktörü 1.6-1.8 arasında seçilebilir.

6)Asimetrik dişlilerde çift yönlü ve tek yönlü yük aktarım durumları

Asimetri faktörü K’nın seçimi, RPM ve ana ve ters yönlerde iletilen yük ile tanımlanan dişli çifti çalışma döngüsüne ve dişli tahrik ömrü gereksinimlerine bağlıdır. Dişli dişi eşit ise hem ana hem de ters dönüş yönlerinde yüklendiğinde, asimetrik diş profilleri dikkate alınmamalıdır. Tablo 1’de çift yönlü ve tek yönlü yük aktarım durumları gösterilmektedir.

Durum 1: Dişli dişleri simetriktir ve yüzey dayanıklılıkları hem tahrik hem de karşıt dişli yanakları için aynıdır. Durum 1, geleneksel olarak tasarlanmış 25° kavrama açılı ve tam yarıçaplı bir dişli çifti sunmaktadır. Bu durum temel olarak kabul edilir ve Hertz temas gerilimi, yatak yükü ve özgül kayma hızı diğer dişli çiftleriyle karşılaştırma için %100 olarak varsayılmıştır. Bu tip dişli profili, endüstriyel ve ticari uygulamalar için tipik olan standart 20° kavrama açılı dişlilere kıyasla daha düşük eğilme mukavemeti ve daha iyi yan yüzey dayanıklılığı sağladığı için havacılık ve uzay dişli kutularında yaygın olarak kullanılır.

Durum 2: Bu asimetrik dişliler, %12 temas gerilimi ve %25 kayma hızı azalması sağlayan 40° kavrama açılı tahrik dişlisi yanakları çoğunlukla tek yönlü yük aktarımı içindir. Aynı zamanda, karşıt dişli yanaklarının temas gerilimi ve kayma hızı, temel dişlilerin bu parametrelerine yakındır ve temel dişlilerinkine benzer diş yüzeyi yük kapasitesi sağlamalıdır. Bu tip dişliler bir ana yük iletim yönüne sahip tahrikler için uygulama alanı bulabilir ancak ters yük iletim yönünde daha kısa süreler için daha hafif bir yük taşıma kapasitesine sahip olmalıdır.

Durum 3: Bu asimetrik dişliler, temas geriliminin %14 ve kayma hızının %32 oranında azaltılmasını sağlayan 46°’lik bir tahrik basıncı açısına sahiptir. Bu tür dişli dişlerin dezavantajı yüksek (+%30) yatak yüküdür. Bu tip dişliler sadece tek yönlü yük aktarımı içindir. 10° karşı dişli kavrama açılı yanakları önemsiz yük kapasitesine sahiptir. Yüksek hızlı şanzımanlarda diş sıçraması durumunda olduğu gibi, zaman zaman çok düşük bir yük karşı dişli yanağı diş temasına sahip olabilen tek bir yük iletim yönüne sahip tahrikler için uygulama bulabilirler.

Durum 4: Bu asimetrik dişliler sadece 60°’lik aşırı kavrama açısına sahip tahrik dişi yanaklarına sahiptir ve hiçbir içbükey karşı dişli diş yanağı yoktur. Sonuç olarak, yatak yükü önemlidir.

Durum 2’de açıklandığı gibi, bir dişli çiftinin her iki yönde de yük ilettiği, ancak önemli ölçüde farklı yük büyüklüğü ve süresine sahip olduğu birçok uygulama vardır. Bu durumda, asimetri faktörü K, çalışma temas gerilimi ve her bir yük aktarım yönündeki diş kanadı yük çevrimi sayısı ile tanımlanan potansiyel birikmiş diş yüzeyi hasarını eşitleyerek tanımlanır. Başka bir deyişle, temas gerilimi güvenlik faktörü SH tahrik ve karşı dişli diş yanakları için aynı olmalıdır.

Referanslar

[1] Asymmetric Gearing -Alexander L.Kapelevich)

İlgili

Dişli Üretim servisleri

Dişli çarklarda “pitting” aşınması neden önemli; pitting oluşumunu nasıl engelleriz?

Yayın tarihi:

8 ay önceon

29 Ağustos 2023Yazan

Yiğit ERSOY

[voiserPlayer]

1.Dişli çarklarda triboloji kavramı nedir?

Triboloji, yüzeylerin teması, sürtünme, aşınma ve yağlama gibi konuları inceleyen multidisipliner bir bilim dalıdır. Triboloji bilimi dişli çarkların aşınma ve kırılması sebeplerinin incelenmesinde dişli mühendislerinin yoluna ışık tutar. Tribolojinin temel konularından biri sürtünmedir: Sürtünme, iki yüzeyin birbirine temas ettiğinde karşılaştığı dirençtir. Dişli çarklarda, sürtünme dişli yüzeyleri arasında enerji kayıplarına neden olur ve bu da verimliliği düşürür. Tribolojinin bir diğer önemli konusu aşınmadır: Aşınma, yüzeylerin teması sonucunda yüzeylerdeki madde kaybını ifade eder. Dişli çarklarında, yüzeylerin aşınması dişli profillerinin bozulmasına ve dolayısıyla sistemin performansının düşmesine yol açar. Triboloji, sürtünme ve aşınma problemlerinin çözümü için yağlamanın incelenmesiyle de ilgilenir. Yağlama, yüzeylerin arasına bir yağlayıcı madde (genellikle yağ veya gres) sürerek sürtünmeyi azaltmayı ve aşınmayı önleyerek yüzeyleri korumayı amaçlar. Dişli çarklarda, uygun yağlama sürtünmeyi azaltabilir, ısıyı dağıtarak sistemin aşırı ısınmasını engelleyebilir, aşınmayı önleyebilir ve sistemin ömrünü uzatabilir.

Resim 1: Dişli yağlanması

Yüzeylerin teması, dişli profilinin şekli, malzeme seçimi ve yağlama gibi faktörler, dişli çarkların performansını belirler. İyi bir triboloji anlayışı; daha verimli, dayanıklı, uzun ömürlü ve sessiz çalışan dişli çark sistemlerinin tasarlanmasına yardımcı olabilir. Dişli çarklarda kullanılan malzemeler, yüzeylerin sürtünme ve aşınma direncini etkiler. Tasarım aşamasında dikkat edilecek triboloji bilgisi, malzeme seçiminde doğru kararlar verilmesine katkı sağlar.

Triboloji, yüzey kaplamalarının geliştirilmesi ve uygulanması konusunda da rol oynar. Özel kaplamalar, yüzeylerin sürtünme direncini artırabilir, aşınmayı azaltabilir ve yağlama özelliklerini iyileştirebilir.

Triboloji, makinelerin performansını artırmak, enerji verimliliğini yükseltmek ve aşınma sonucu oluşan maliyetleri azaltmak gibi bir dizi uygulama alanına sahiptir. Dişli çarklar gibi karmaşık mekanizmaların tasarımı ve işleyişi, triboloji prensiplerine uygun olarak yapıldığında daha güvenilir ve verimli hale gelebilir.

Resim 2- Pitting kaynaklı kırılmalar

2.Dişli çarklarda “pitting” aşınmasının önemi

Pitting terimi, dişli çarklarda yaygın bir aşınma türünü ifade eder. Dişli çarklar, makinelerde güç ve hareket aktarımını sağlamak için kullanılan bileşenlerdir; ancak yüksek yükler altında çalışırken veya yetersiz tasarım, üretim veya yağlama koşulları nedeniyle dişli çarklarda çeşitli aşınma tipleri oluşabilir. Bunlardan biri de ‘pitting’tir.

Pitting, dişli yüzeylerinde küçük çukurlar veya oyuklar şeklinde görünen bir aşınma tipidir. Başlangıç pitting, normal pitting ve ilerleyen pitting gibi 3 şekilde görülebilir. Bu oyuklar, genellikle dişli yüzeylerin üzerinde düzensiz bir şekilde dağılmış gibi görünür. Pittingin ana nedeni, tekrarlayan yüklere ve sürtünme kombinasyonlarına dayalı yorgunluk ve aşınma süreçleridir.

Resim 3: Başlangıç Pitting

3.Başlangıç pittingi

Yeni imal edilmiş olan dişlilerin pürüzlü yüzeyinden kaynaklanan, yüksek gerilimler sebebiyle oluşur. Çok kısa zamanda büyür, maksimum dereceye ulaşır ve dişlinin devam eden çalışması sırasında yüzeyin parlaklaşmasıyla etkisini kaybeder. Genellikle yuvarlanma noktasının tam üzerinde veya biraz altında yer alan dar bir alanda görülür. En fazla tamamen sertleştirilmiş dişlilerde görülür. Tamamen sertleştirilmiş dişlilerin çoğunda başlangıç pittingi için tedbire ihtiyaç duyulmaz. Çok kritik ve özel yerlerde kullanılacak dişlilerin imalatı sırasında hassas kavrama gerektiren durumlarda, düşük hız ve düşük yüklerde (alıştırma), dişlerin bakır ya da gümüş ile kaplanması gibi tedbirler alınabilir.

Resim 4: Normal Pitting

4.Normal pitting

Tam kapasite ile yüklenmiş, tamamen sertleştirilmiş dişlilerde yuvarlanma dairesi altında ortaya çıkan normal pitting, diş yüzeyinde yuvarlanma dairesi altında kalan bölgeyi kaplayan, mütevazı büyüklükteki çukurcuklar şeklinde kendini gösterir. Devam eden çalışma sonucu çukurcuk sınırları, görünürde başka çukurcuklar oluşmayacak şekilde aşınır. Yüzeydeki mikro çatlakların diş profili boyunca gösterdiği yönlenme sonucu, yuvarlanma dairesi altında kalan bölge, dişin diğer bölgelerinden çok daha fazla pittinge açıktır.

Dişlilerin yuvarlanma dairesi altındaki bölgelerinde oluşan çatlaklar, aynı zamanda yağlayıcıyı içinde hapseder. Hidrolik basıncın kama etkisi sonucunda bu çatlaklar hızlıca çukurcuk haline dönüşür. Yuvarlanma dairesi üstündeki bölgede ise, temas sırasında yuvarlanma ile yüzeydeki boşluklar kapatılmaya fırsat kalmadan yağlayıcı, girmiş olduğu çatlaklardan dışarıya çıkmaya zorlanır. Bu nedenle söz konusu bölgedeki çatlaklar hidrolik kama etkisine maruz kalmaz. Sadece birkaç çukurcuk oluşur.

Resim 5: İlerleyen Pitting

5.İlerleyen pitting

Dişin taksimat ve temel daireleri arasında kalan bölgede başlar. Çukurcuklar yüzey hasar görene kadar hem boyut hem de sayı bakımından artış gösterir. Çalışma başlangıcında tahrip eden pitting, yaklaşık olarak başlangıç pittingi kadar yoğundur. İlerleyen zamanla yoğunluğu daha da artar. İlerleyen pitting çoğunlukla, başlangıç pittinginin azaltılamadığı, yüzey pürüzlülüğünün neden olduğu aşırı gerilmeler sonucu oluşur. Diş yüzeyinin sertliği belirli bir sınırın altında ise bu bozulmanın gerçekleşmesi çok yüksek bir ihtimaldir.

Dişliler aşırı derecede yükle zorlandıklarında, genellikle döndüren dişlinin diş dibinde belli bir çevrim sonucunda şiddetli pitting oluşabilir. Döndüren ve döndürülen dişlilerin temas eden yüzeyleri aynı gerilmelerin etkisi altında olmasına rağmen döndüren dişli, döndürülen dişliye nazaran daha fazla yıpranır. Çünkü çoğunlukla küçük çaplı olan döndürülen dişli daha çok çevrim yapar ve daha fazla sayıda gerilime tekrarının etkisi altında kalır. Bunlara ek olarak, döndüren dişlinin dişleri üzerindeki kayma yönü ile yüzeyler arasındaki yuvarlanma yönü terstir. Sonuçta malzeme yüzeyinde oluşan gerilme, yorulma çatlaklarının büyümesini kolaylaştırır.

Resim 6: Dişlilerde kontak noktası

6.Pitting önlemek için diş formunun optimize edilmesi

Bu, pitting önlemek için dişli çarkların yüzey yorgunluğunu ve pitting hasarını minimize etmek amacıyla yapılan önemli bir adımdır. Diş formunun doğru şekilde tasarlanması, yük dağılımını optimize ederek yüzey yorgunluğunu azaltabilir ve böylece pitting riskini azaltabilir.

Diş profil optimizasyonu: Diş profili, yükün eşit şekilde dağılmasını sağlayacak şekilde optimize edilmelidir. Yükün yüksek stres bölgelerinden uzaklaştırılması, pitting riskini azaltabilir. Diş profilindeki özel modifikasyonlar ve radyüsler, stres konsantrasyonunu azaltabilir.

Kontak oranı ve kontak alanı: Daha geniş bir kontak alanı ve kontak oranı, yükün daha fazla yüzeye yayılmasını sağlar. Bu, yüzeydeki gerilmeleri ve stres konsantrasyonlarını azaltarak pitting riskini düşürebilir.

Diş yüzey pürüzlülüğü: Yağlama filmi oluşturulması ve yükün doğru şekilde dağıtılması için kritik öneme sahiptir. Daha düzgün ve iyi işlenmiş yüzeyler, daha iyi yağlama sağlayabilir ve pitting riskini azaltabilir.

Diş yük dağılımı: Yük dağılımı, her bir dişin yükü nasıl taşıdığını belirler. Eşit yük dağılımı, her bir dişin aynı şekilde çalışmasını sağlar ve böylece pitting riskini azaltabilir.

Diş geometrisi ve yüzey işlemleri: Diş yüzeyine uygulanan özel geometrik değişiklikler ve yüzey işlemleri, daha dayanıklı ve pittinge karşı dirençli yüzeyler oluşturabilir. Bu, diş yüzeyinin pürüzlülüğünü azaltabilir ve pitting riskini düşürebilir.

Yüzey sertleştirme ve kaplamalar: Diş yüzeylerine uygulanan yüzey sertleştirme yöntemleri veya kaplamalar, daha yüksek dayanıklılık ve pitting direnci sağlayabilir. Bu yöntemler, yüzeydeki stres konsantrasyonlarını azaltabilir ve pitting riskini düşürebilir.

Titreşim analizi ve tasarım optimizasyonu: Tasarım aşamasında titreşim analizleri yaparak, diş formunun titreşim davranışını değerlendirebilirsiniz. Bu analizler, stres noktalarını belirleyerek diş formunu optimize etmenize yardımcı olabilir.

Malzeme seçimi ve dayanıklılık: Pittingi önlemek amacıyla malzeme seçimi, diş formunun optimize edilmesinde kritik bir faktördür. Malzeme seçimi, yorulma dayanımını ve tokluğu içermelidir.

7.Dişli çarklarda pitting önleme stratejilerinde yağlama sisteminin rolü nedir?

Dişli çarklarda pitting önleme stratejileri arasında yağlama sisteminin rolü oldukça kritiktir. Yağlama sistemi, dişli çarklardaki yüzey yorgunluğunu azaltarak ve pitting riskini minimize ederek genel performansı artırır.

Dişli çarkların yüzeyleri arasında bir yağ filmi oluşturarak metal yüzeylerin doğrudan temasını engeller. Bu yağ filmi, yüzeylerin sürtünme ve aşınma nedeniyle zarar görmesini engeller ve pitting riskini azaltır. Yağlama sürtünmeyi azaltarak ısının oluşumunu kontrol eder. Düşük sürtünme ve kontrol edilmiş sıcaklık, yüzeylerin aşırı ısınmasını ve termal stresleri azaltır. Bu da pitting riskini düşürür. Yağlama filmi, yüzeyler arasında olası teması engeller. Bu, yüzey yorgunluğunu azaltır ve pitting hasarını önler. Yağlama, yüzeylerin birbirine temas etmesini engellediği için yüksek yük altındaki bölgelerde stres konsantrasyonunu azaltabilir. Yağlama yüzeylerin korozyona uğramasını engeller. Korozyon, yüzeylerin zayıflamasına ve pitting riskinin artmasına neden olabilir. Doğru yağlama ile korozyon önlenir ve pitting riski azaltılır.

Pitting önleme stratejilerinde doğru yağlama yağı seçimi önemlidir. Yağlama yağının viskozitesi, kimyasal bileşimi ve diğer özellikleri, yağlama filmi oluşturma ve yüzey koruması açısından etkilidir. Yağlama sisteminin etkinliğini takip ederek yağlama filmi kalitesi ve sıcaklık kontrolü optimize edilir. Bu, pitting riskini azaltmada kritik bir rol oynar. Yağlama sistemleri dişli çarkların çalışma koşullarına ve yüklemelerine uygun olarak tasarlanmalıdır. Doğru yağlama sistemi tasarımı, pittingi önlemek için gereken yağlama filmi kalitesini sağlayacaktır. Yağlama sistemi, uygun frekansta ve miktarında yağlama sağlamalıdır. Aşırı yağlama veya yetersiz yağlama, pitting riskini artırabilir. Doğru yağlama sıklığı ve miktarı pittingi önlemek açısından kritiktir.

8.Pittingi önlemek için dişli çark montajında doğru şaft hizalamasının önemi

Dişli çark montajında doğru şaft hizalaması, pittingi önlemek ve dişli çarkların uzun ömürlü ve güvenilir bir şekilde çalışmasını sağlamak için son derece önemlidir. Yanlış şaft hizalaması, yüklerin dengesiz şekilde dağılmasına, sürtünme artışına ve sonuç olarak yüzey yorgunluğuna ve pitting hasarına neden olabilir. Bu, belirli dişlilerin daha fazla yüke maruz kalmasına ve buna bağlı olarak pitting riskinin artmasına yol açar. Yanlış hizalama sonucunda dişli çarklardaki yüzeyler arasında sürtünme artar. Bu, ısının oluşumunu artırarak yüzey yorgunluğunu artırabilir ve pitting riskini artırabilir. Dişli çarklardaki stres konsantrasyonlarını artırabilir. Bu da belirli bölgelerde yüksek zorlanmaya ve yüzey yorgunluğuna neden olabilir, pitting riskini artırabilir.

Yanlış hizalama, yağlama sisteminin etkinliğini etkileyebilir. Yağ filmi oluşturma ve yüzey koruma yetenekleri azalabilir, bu da pitting riskini artırabilir.

Dişli çarklarda titreşim ve gürültü seviyelerini artırabilir. Bu titreşimler, yüksek stresli bölgelerde pitting riskini artırabilir. Doğru şaft hizalaması, dişli çarkların dengeli bir şekilde çalışmasını ve stabil bir performans sergilemesini sağlar. Bu, yüklerin dengeli şekilde dağılmasını ve pitting riskinin azalmasını destekler.

Yanlış hizalama, diş profilini değiştirebilir ve yük dağılımını etkileyebilir. Bu da pitting riskini artırabilir. Doğru hizalama, diş profili kontrolünü kolaylaştırır.

9.Sonuç olarak pittingi önlemek için;

Diş formunun optimize edilmesi, pittingi önleme stratejilerinin önemli bir parçasını oluşturur. Dişli çark tasarımında yukarıdaki faktörleri dikkate alarak yapılan optimizasyonlar, dişli çarkların daha uzun ömürlü olmasını ve pitting riskini minimize etmesini sağlar.

Yağlama sistemi dişli çarklarda pitting riskini azaltmak ve yüzey yorgunluğunu önlemek için kritik bir rol oynar. Doğru yağlama stratejisi, uygun yağlama yağı seçimi, yağlama sistemi tasarımı ve düzenli bakım ile dişli çarkların performansını ve ömrünü artırabilir.

Doğru şaft hizalaması, dişli çarkların pitting riskini azaltmak ve uzun ömürlü çalışmasını sağlamak için kritik bir faktördür. Yanlış hizalama, pitting hasarına ve yüzey yorgunluğuna yol açar. Bu nedenle, dişli çarkların montajında doğru şaft hizalaması için gerekli özen gösterilmelidir.

Bu tasarım adımları, mühendislerin pittingi önlemek için tasarım aşamasında alabileceği kritik önlemlerden sadece birkaçıdır.

Referanslar

[1] ISO /TR 13989:2015 – Dişlilerde tribolojik davranışın değerlendirilmesi

[2] ISO/TR 15144:2002 – Yağlamalı ve yağlamasız dişli çarklarda aşınma ve aşınmanın etkileri

[3]ISO/TR 15144-2:2010 -Dişlilerde aşınma ve aşınmanın etkileri – Bölüm 2: Dişlilerde aşınma mekanizmalarının analizi

[4] ISO /TR 14179-2:2013 – Dişli çarklar – Triboloji – Bölüm 2: Dişlilerde yüzey koşulları ve dişlilerde yüzeylerin işlenmesi

[5] AGMA 925-A03 – Dişli Çarklarda Yağlama Kılavuzu

[6] AGMA 1010-F14 – Dişli Çarklarda Aşınma ve Yıpranma

[7] AGMA 908-B89 – Dişli Çarklarda Triboloji Terimleri

Mak Müh. Yiğit ERSOY

Histogram Makina

Genel Koordinatör

İlgili

Trendler

-

Etkinlikler5 ay önce

Etkinlikler5 ay önceMakine sektörünün kıtalararası buluşma noktası BUMATECH, 29 Kasım’da başlıyor

-

Dişli Üretim servisleri4 ay önce

Dişli Üretim servisleri4 ay önceİnsan omzunun yeteneklerini kopyalayacak yeni bir dişli teknolojisi: ABENICS

-

Yazılım5 ay önce

Yazılım5 ay önce3B dişli modelleri

-

Dişli Üretim servisleri8 ay önce

Dişli Üretim servisleri8 ay önceDişli çarklarda “pitting” aşınması neden önemli; pitting oluşumunu nasıl engelleriz?

-

Dişli Üretim servisleri11 ay önce

Dişli Üretim servisleri11 ay öncePlanet redüktörün kullanılma nedenleri ve Stoeckicht Planet Mekanizması’nın yapısı

-

Yazılımlar8 ay önce

Yazılımlar8 ay önceFarklı bir uygulama: Ultra hafif helikopter aktarma organlarının geliştirilmesi

-

Yazılımlar11 ay önce

Yazılımlar11 ay önceeAssistant hesaplama yazılımı içindeki ilave yenilikler: Düz dişliler, planet kademeleri ve dişli miller

-

Dişli Üretim servisleri10 ay önce

Dişli Üretim servisleri10 ay önceDişli çarklarda Kv dinamik faktörünün önemi ve hesaplanması